De hoogdruk stoommachines.

Een schip of auto voort bewegen met Newcomens of Watts stoommachine: Dit gaat niet. Hoewel Watts machine meer dan 50 pk ontwikkelde, was die veel te zwaar en te groot voor zo’n toepassing. Kleinere machines maken was wel mogelijk, maar deze hadden niet genoeg kracht. De machines moesten dus gewichtsefficiënter zijn, een hogere pk/kg verhouding hebben. Om dit te bereiken was er een oplossing: de stoomdruk verhogen.

Hiermee had men voor hetzelfde vermogen een kleinere cilinderdiameter nodig.

Maar het had ook zijn nadelen: de hoge stoomdruk was levensgevaarlijk voor mens en machine, en door deze maakte de machine een hoger toerental.

Oliver Evans (1755-1819), wonende aan de overkant van de oceaan, was als 14-jarige in de leer voor wagenmaker. Maar toen hij in de twintig was, liet hij merken dat hij meer in zijn mars had: hij ontwierp een volledig geautomatiseerde korenmolen, met lopende banden, Archimedesschroeven, …

Ergens rond 1780 vond hij de hoogdruk stoommachine uit. In 1789 vroeg hij een octrooi (patent) voor een soort amfibiestoomauto. Pas in 1804 bouwde hij de machine. De druk in de ketel zou bijna 8 bar geweest zijn, maar in de Amerikaanse industrie waren er toen nog te weinig machines die hiermee konden aangedreven worden.

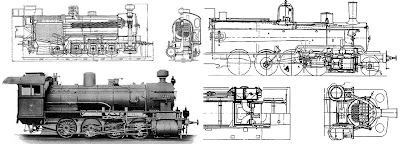

Richard Trevithick (1771-1833) werd door zijn schoolmeester omschreven als “lui, ongeconcentreerd en traag”. Maar toen hij 19 was leerde hij zijn vak, en werd hij dan toch ingenieur. Hij woonde net als Newcomen in Cornwall, en experimenteerde in 1797 met stationaire (niet-rijdende) machines op hogere druk en zonder hefboom. Hij had een redelijk succes. Rond 1800 testte hij kleine stoomwagentjes en locomotiefjes uit. Het probleem van te koude cilinderwanden, slechte buizen, … loste hij handig op: hij verwerkte de cilinder in de ketel! In patenten omzeilen was hij al even inventief: in Watts stoommachine was er een aparte condensor, maar hij deed het zonder; dit maakte zijn rijdende machientjes ook een stuk lichter. In 1804 stond zijn ontwerp min of meer punt. Er werden tussen 1801 en 1808 verscheidene versies van gebouwd, maar deze ga ik niet allemaal bespreken.

Bovenstaande schaalmodellen zijn gebouwd door Frits Schuring, een gerenommeerd stoommodelbouwer.

Over de werking van de cilinder is niet zoveel te zeggen, maar over de rest des te meer:

1. De ketel was van zwaar smeedijzer gemaakt (waardoor hij zo’n vijf ton woog) en deed ook dienst als frame.

2. In plaats van een vuur onder de ketel te stoken, was er een U-vormige vuurgang die van de stookplaats door de ketel naar de schoorsteen liep. De stookplaats was naast de schoorsteen. Om het vuurtje te kunnen stoken werd er een kleine kolen- en sta-tender aangehangen.

3. De afgewerkte stoom die uit de cilinder kwam, werd door de schoorsteen naar buiten geblazen, wat leidde tot een betere “schoorsteentrek” en een spectaculair effect.

4. De overbrenging van de beweging van de zuiger naar de wielen was een beetje raar: in zijn eerste modellen was er een verticaal beweegbaar juk (balk) dat door de zuigerstang van de cilinder omhoog en omlaag bewogen werd. Het juk dreef dan via een drijfstang de wielen aan. Latere versies hadden een horizontaal juk.

5. Zijn eerste versies hadden “4x4”. Alle vier de wielen werden dus aangedreven, om bij regen op de gladde sporen genoeg grip te hebben. Later versies hadden enkel achterwieltractie.

Voortijdig afknijpen van de stoom en de Cornwall-ketel

Trevithick experimenteerde niet enkel met treintjes, maar hij was ook, zoals Watt, bezig met het voortijdig afknijpen van de stoom. In 1812 boekte hij met hoogdruk heel wat meer successen dan Watt. Hij deed dit in Cornwall met een enkelwerkende Watt- stoommachine zonder ronddraaiende as.

Door de stoom op 1/9 of 1/10 v.d. slag af te knijpen, kon deze expanderen tot deze terug onder de 100°C en water was. Doordat er op het einde v.d. slag weinig of geen druk meer was, werd de zuiger ook zachter afgeremd. Liet men de stoom gedurende de gehele slag in de cilinder vloeien, gaf dit de machine wel meer kracht, maar er zat nog te veel nuttige energie in. Maar niet enkel de cilinder onderging een verandering, ook de ketel. Voordien werd er een vuur onder de ketel gestookt. Maar daardoor vervloog veel van de warmte langs de wand van de ketel, wat niet echt energiezuinig was. Daarom maakte Trevithick een kleine stookplaats, met een dunne vuurgang die onder water door de ketel liep. Deze voerde ook de rook af. Eerder paste hij zoals gezegd dit idee al toe in zijn treintjes.

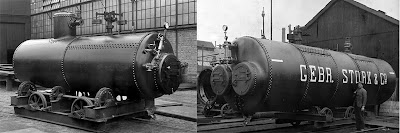

Omdat deze ketel voor het eerst in Cornwall gebruikt werd, werd dit de Cornwall-ketel genoemd. Iets later bestond er ook de Lancashire-ketel. Deze ketel had twee i.p.v. één vuurgangen en stookplaatsen.

|

| Cornwall- en Lancashire-ketel |

Meer dan 8 bar

Maar 8 bar was helemaal niet genoeg om meer kracht uit de cilinder te halen. Voor de drijvende variant, de stoomboot, was er ook een hogere snelheid gewenst. In Amerika dreef de innovatieve Jacob Perkins (1766-1849), die heel wat andere uitvindingen deed, de stoomdruk op naar meer dan 30bar. Een andere manier om meer kracht uit een cilinder te putten is het toerental te verhogen en er dan eventueel een vertraging op te zetten. Bij de vorige machines was het toerental tussen de 25-40 toeren, nu werden er wel 150 toeren gehaald!

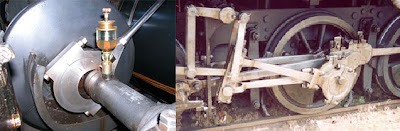

Deze hoogdrukmachines hadden geen condensor en slechts één cilinder, die horizontaal geplaatst was. Maar de hogere toerentallen brachten ook nog andere, minder goede, resultaten met zich mee: door de hogere snelheden werd er veel warmte ontwikkeld in punten die de assen van het vliegwiel ondersteunden. Op deze plekken sleet het metaal dan ook weg, met alle gevolgen van dien. Om dit op te lossen is men kogellagers gaan gebruiken. Een kogellager heeft een binnen- en een buitenring. Hiertussen rollen kogeltjes.

Na 1850 werd het toerental (en dus ook de druk) opgevoerd tot meer dan 2500 toeren. Dit was om elektrogeneratoren aan te drijven, die om efficiënt te kunnen werken een hoog toerental eisten.

|

| Kogellager |

De compound stoommachine

Bij stoommachines met twee cilinders kan men deze in twee groepen indelen:

1. De tweelingstoommachines. Deze hebben twee cilinders die elk verse stoom uit dezelfde ketel krijgen. Dit soort stoommachines is net als de ééncilinders niet zo zuinig.

2. De compound stoommachine. In dit geval krijgt de tweede cilinder, die in alle gevallen merkelijk groter is, de afgewerkte stoom v.d. de eerste cilinder. In dat geval spreken we ook wel van dubbele expansie of tweetrapsexpansie.

Het voordeel van de compound is dat de drukval per cilinder kleiner is. Als bijvoorbeeld bij een ééncilinder de stoom met een druk van 15 bar de cilinder in gaat, dan zal die deze verlaten met ca.0,2 bar. Als we in de tabel (zie bijlage) kijken, zien we dat de stoomtemperatuur van ca.200°C naar ca.60°C zakt. Dus moet de cilinderwand bij de tweede slag met zo’n 140°C opgewarmd worden. Als er verse stoom in de cilinder gelaten wordt, zal deze hierin condenseren. Dit noemt men begincondensatie. Verdelen we nu de drukval over twee cilinders, in de eerste van 15 bar naar 7 bar en in de tweede van 7 bar naar 0,2bar, zal de temperatuur in de twee cilinders respectievelijk variëren tussen 198°C en 165°C (30°C verschil), en 165°C en 60°C (105°C verschil). Hierdoor condenseert er slechts een beetje stoom in de tweede cilinder, wat dan ook weer zijn voordelen heeft, want dit creëert een lagere druk waardoor de tweede cilinder werkt als een condensor.

Nadat de stoom de laatste cilinder verlaten heeft, gaat deze nog langs een aparte condensor om een onderdruk in de laatste cilinder te maken, waardoor deze meer kracht heeft.

Het was oorspronkelijk Jonathan Hornblower (1753-1818), een van de lastigste concurrenten van Watt, die in 1781 met dit idee kwam om twee cilinders in serie te schakelen. Maar hij testte die machine niet op hoge druk, en noteerde daarom geen energiebesparing. Het was Arthur Wolf (1776-1837) die in 1803 datzelfde idee hernam, maar dan op hoge druk. Hij ondervond een grote stoombesparing. Later in 19de eeuw zijn volgens hetzelfde principe ook triple- en quadriplepound machines gebouwd.

Stoomschuif en excentriek

Bij de latere compounds werd er ook iets nieuws toegepast: de stoomschuif. Er bestaan verschillend versies van (de bakschuif, de bosschuif, de kanaalschuif, …), maar ze werken allemaal volgens hetzelfde idee: een vervanging voor de kranen en kleppen op de cilinder om de stoom in- uit te laten.

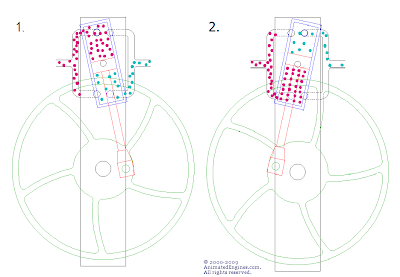

Hieronder de stoomschuif van een Wilesco modelstoommachine.

|

|

|

Fase 1.: De verse stoom (blauw) vloeit links in de cilinder. De afgewerkte stoom rechts verlaat de cilinder langs een gat aan de onderkant van de stoomschuifkast.

Fase 2.: Er vloeit geen stoom in en uit de cilinder meer.

Fase 3.: Er vloeit opnieuw verse stoom in de cilinder, deze keer rechts. Ondertussen vloeit links de afgewerkte stoom uit de cilinder.

De stoomschuif volgt met een kleine vertraging de beweging van de cilinder.

De excentriek beweegt de stoomschuif op en neer zodat deze zijn werk kan doen. Sommigen beweren dat een excentriek hetzelfde is als een krukas, maar ze zijn elk voor iets anders ontworpen en technisch verschillend: de krukas zet een op- en neergaande beweging om in een rondraaiende, en de as wordt onderbroken, terwijl de excentriek een draaiende beweging omzet in een op- en neergaande, en de as is doorlopend. Hierdoor heeft de laatste meer sterkte.

|

Excentriek van een gelijkstroommachine en van een stoomtrein.

|

De Corliss-stoommachine met regelbaar afknijpen.

Trevithick toonde eerder al aan dat de kracht en het stoomverbruik van de stoommachine, ondanks de “Bollen van Watt”, in verband zijn met het voortijdig afknijpen van stoom. Met de “Bollen van Watt” kan men enkel smoren of de druk v.d. stoom verlagen, zodat de snelheid vermindert. Met het regelbaar afknijpen wordt de druk nauwelijks beïnvloed, maar de expansietijd kan veranderd worden.

Dus:

· De snelheid wordt door de smoorklep en de regulateur van Watt geregeld.

· De kracht (en het verbruik) heeft te maken met het voortijdig afknijpen v. stoom. Ook hiermee kan de snelheid geregeld worden.

Daarom bedacht de Amerikaan George Henry Corliss (1817-1888) de stoommachine met de variabele afsluiter. In plaats van te smoren met de “Bollen van Watt”, zette hij diezelfde regelaar op de twee bovenste kleppen. Zo werd de snelheid geregeld door het veranderen van het voortijdig afknijpen van de stoom, wat natuurlijk een belangrijke besparing teweegbracht. De twee onderste uitlaatkleppen werden op de “gewone” manier bediend, en waren dus technisch volledig gescheiden van de inlaatkranen.

Bij de meeste Corliss machines ziet men onderaan twee kleine cilinders, eventueel half in de grond verzonken. Deze zijn vacuüm gezogen. Als de één van de twee inlaatkranen geopend wordt, wordt een zuigertje uit het kleine cilindertje getrokken. Door de onderdruk in dat cilindertje wordt de kraan snel gesloten als deze gelost wordt.

|

Corliss machine met variabel afknijpen (gebouwd door Frits Schuring).

|

De Gelijkstroomstoommachine

De naam zegt het al: bij deze stoommachine uit 1900, ontwikkeld door de Duitse technicus J. Stumf , stroomt de stoom slechts in een richting. Deze stoommachines werden veel in de 20ste eeuw geproduceerd vanwege hun lage kost- en onderhoudsprijs. De efficiëntie van deze stoommachine is, geloof het of niet, ongeveer gelijk aan die van een triplecompound.

De werking:

Fase 1. Langs de linkse klep wordt verse stoom ingelaten. Rechts verlaat de afgewerkte stoom de cilinder langs een rij gaten in het midden van de cilinderwand.

Fase 2. Nu gebeurt precies hetzelfde in spiegelbeeld.

|

| Gelijkstroomstoommachine. |

Toch had deze machine enkele nadelen: niet alle afgewerkte stoom verliet de cilinder en werd dus opnieuw samengeperst. Om tegen die druk op te kunnen, waren deze machines enkel efficiënt bij hoogdruk. Anderzijds had dit dan wel weer een voordeel, want door de stijgende druk steeg de warmte van de afgewerkte stoom (zie bijlage voor tabel) en dus ook van de cilinderwand, zodat er geen begincondensatie was. Voor die opgebouwde hoge druk hadden sommige van die stoommachines naast de inlaatkleppen dan ook extra uitlaatkleppen om op lage druk te werken, zodat de stoom kon ontsnappen. Door met een condensor onderdruk te maken kon men zoveel mogelijk stoom uit de cilinder krijgen.

Nog even ter vergelijking: bij een normale zuigermachine duurt de uitlaat ca. 80 tot 90% van de slag, in een gelijkstroommachine zo’n 10 tot 15%.

|

Foto 1: Russische gelijkstroomlocomotief. Foto 2: Andere gelijkstroom locomotief.

|

De oscillerende stoommachine

Bij de oscillerende stoommachine oscilleren de zuiger en de cilinder, en is er een zuigerstang, maar geen drijfstang. Ook hier kan men twee types in die stoommachines onderscheiden.

1. De oscillerende stoommachines met stoomschuif. Deze machines werden meestal in V-stelling op schepen gebruikt.

2. De oscillerende stoommachines zonder stoomschuif. Hierbij zijn er boven en onderaan de cilinder gaten.

Door het oscilleren van de cilinder worden de uitlaat- en inlaatgaten geopend en afgedekt.

Een afbeelding maakt alles duidelijk.

|

| Oscillerende stoommachine (Animated Engines) |

Er zijn enkelwerkende en dubbelwerkende oscillerende stoommachines, de enkelwerkende versie wordt wegens de non-complexiteit veel in modelstoommachines gebruikt. Maar een modelstoommachine werkt naar mijn mening toch mooier en beter als hij niet-oscillerend en met een stoomschuif werkt.

De stoomturbine

Om een turbine te laten draaien, wordt niet de hoge druk van de stoom gebruikt, maar de snelheid. Door de hoogdruk stoom door een smalle opening te laten vloeien, neemt deze een hogere snelheid aan en drijft een schoepenrad aan.

De turbine heeft heel wat voordelen, maar ook nadelen, tegenover de klassieke zuigerstoommachine. Zo heeft de turbine minder bewegende delen, en heeft hij dus ook minder smering nodig. Omdat er bij de turbine een rotatie en geen op- en neer gaande beweging is, gaat er hier door minder energie verloren. Hij is bovendien ook heel wat kleiner en lichter. Op vol vermogen is hij dan wel stoomzuiniger dan de zuigermachine, maar er is nauwelijks daling in het stoomverbruik bij lagere toerentallen, wat hem niet geschikt maakt om bijv. een auto of een trein aan te drijven. Dit komt door de verschillen in de werking van de twee soorten stoommachines.

De Lavalturbine

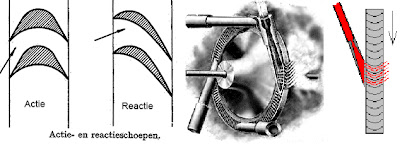

De Zweedse ingenieur Gustav de Laval (1845-1913) ontwierp in 1883 onderstaande turbine om een melkcentrifuge aan te drijven. De turbine maakte tussen de 20000 en 25000 toeren per minuut. De hoogdrukstoom blaast door een spuitstuk tegen de zogenaamde actieschoepen. Ook in het spuitstuk expandeerde de stoom al, waardoor deze een zeer hoge snelheid kreeg. Op de tekening hieronder kan je zien hoe de stoom (rode lijntjes) vloeit. Om deze machine genoeg kracht te laten leveren moest er een nog hogere stoomdruk zijn waardoor de turbine een te hoog toerental maakte.

|

Prent 1.: Actie- en reactieschoepen. Prenten 2. en 3.: Twee tekeningen van de Lavalturbine.

|

|

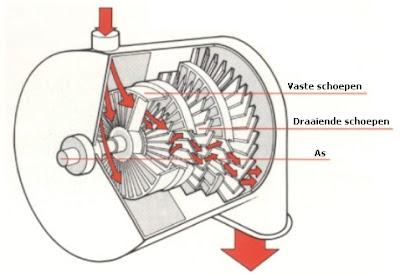

Parsons stoomturbine.

|

De Parsonsturbine

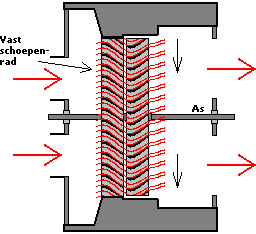

In 1884 gebruikt de Engelse Charles Parsons (1854-1931) geen spuitstukken meer. De hoogdrukstoom wordt eerst door een stilstaand reactieschoepenrad, dat als spuitpijp dient, geblazen, waarna het tegen een tweede reactieschoepenrad wordt geblazen. Dat tweede reactieschoepenrad draait daardoor om zijn as. Er is in dit geval dus enkel expansie tussen de schoepen.

|

| Parsons stoomturbine. |

Om een lagere snelheid en een hoger koppel te bekomen, schakelde Parson meerdere van deze machines in serie of achterelkaar. Hierdoor is er, net zoals bij de compound, een kleinere drukval per trap. Dat had dan weer als resultaat dat de machine zonder ontploffingsgevaar op hogere druk kon draaien. Hoe hoger de trap, hoe groter de diameter van het schoepenrad. Dus ook hier weer gelijkenissen met de compound.

|

Parsons scheepsstoomturbine - Shoepenraderen

|

De Zoellyturbines, die gelijk met de Parsons ontwikkeld zijn, vertonen vele gelijkenissen, maar werken niet helemaal hetzelfde. Zo hebben de Zoellyturbines geen stilstaande schoepenraderen en slechts één expansietrap.

De huidige (stoom)turbines worden nog altijd volgens het Parsons en het Zoelly concept gemaakt, maar de vorm van de reactieschoepen wordt nog altijd geperfectioneerd. Sinds de jaren ‘60 worden die turbines, weliswaar een beetje aangepast, ook toegepast in straalmotoren voor vliegtuigen.

Er zijn ook nog enkele varianten en combinaties op deze machines gebouwd, maar deze ga ik niet allemaal bespreken.

Geen opmerkingen:

Een reactie posten